- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सिलिकन कार्बाइड सिरेमिकका लागि ९ सिन्टरिङ प्रविधिहरूको समीक्षा

2024-08-19

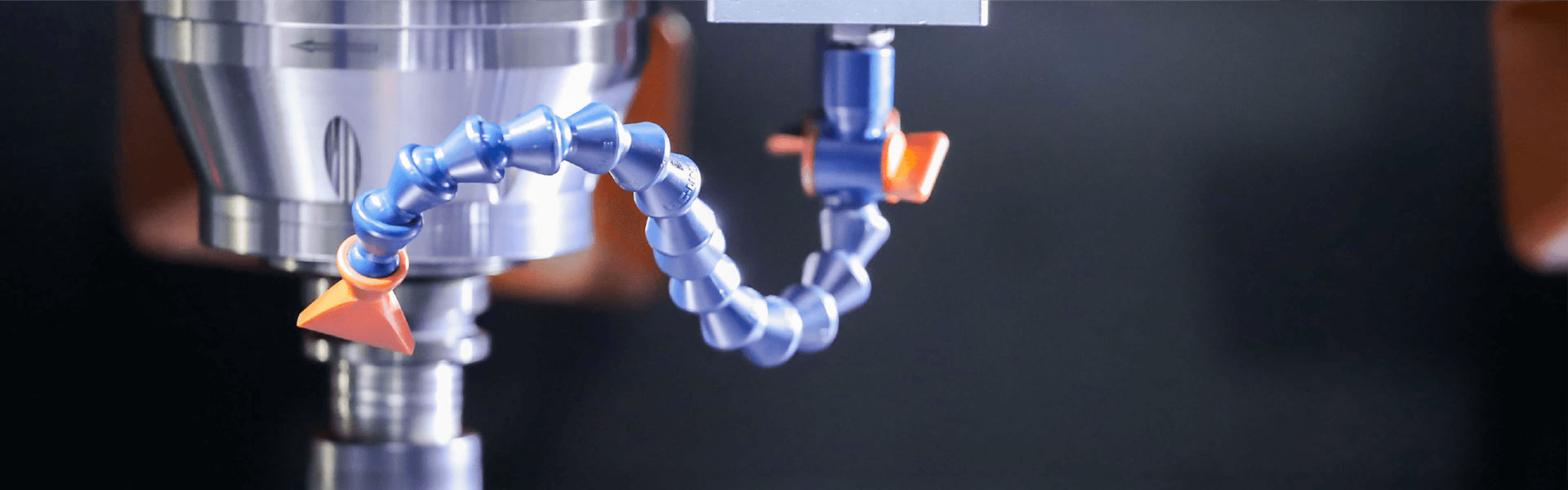

सिलिकन कार्बाइड (SiC), एक प्रमुख संरचनात्मक सिरेमिक, उच्च-तापमान बल, कठोरता, लोचदार मोड्युलस, पहिरन प्रतिरोध, थर्मल चालकता, र जंग प्रतिरोध सहित यसको असाधारण गुणहरूको लागि प्रसिद्ध छ। यी विशेषताहरूले यसलाई उच्च-तापमान भट्टा फर्निचर, बर्नर नोजल, हीट एक्सचेन्जरहरू, सीलिङ रिङहरू, र स्लाइडिङ बियरिङहरूमा परम्परागत औद्योगिक प्रयोगहरूदेखि लिएर ब्यालिस्टिक आर्मर, स्पेस मिररहरू, सेमीकन्डक्टर वेफर चकहरू जस्ता उन्नत अनुप्रयोगहरूका लागि उपयुक्त बनाउँछन्। र आणविक ईन्धन क्लेडिंग।

को अन्तिम गुणहरू निर्धारण गर्न sintering प्रक्रिया महत्त्वपूर्ण छSiC सिरेमिक। व्यापक अनुसन्धानले विभिन्न सिन्टेरिङ प्रविधिहरूको विकास गर्न निम्त्याएको छ, जसमा स्थापित विधिहरू जस्तै प्रतिक्रिया सिन्टरिङ, दबाबरहित सिंटरिङ, पुन: स्थापना सिन्टरिङ, र तातो प्रेसिङ, स्पार्क प्लाज्मा सिन्टेरिङ, फ्ल्यास सिन्टेरिङ, र ओसिलेटरिङ दबाब जस्ता हालैका आविष्कारहरू सम्म।

यहाँ नौ प्रमुखमा नजिकको नजर छSiC सिरेमिकsintering प्रविधि:

1. तातो दबाइ:

Alliegro et al द्वारा अग्रगामी। नोर्टन कम्पनीमा, तातो थिच्नुमा एकैसाथ तातो र दबाब लागू हुन्छSiC पाउडरएक डाई भित्र कम्प्याक्ट। यो विधिले एकै साथ घनत्व र आकारलाई सक्षम बनाउँछ। प्रभावकारी हुँदा, तातो प्रेस गर्न जटिल उपकरणहरू, विशेष मृत्युहरू, र कडा प्रक्रिया नियन्त्रण आवश्यक पर्दछ। यसको सीमितताहरूमा उच्च ऊर्जा खपत, सीमित आकार जटिलता, र उच्च उत्पादन लागत समावेश छ।

2. प्रतिक्रिया सिंटरिंग:

सन् १९५० को दशकमा पहिलो पटक पी. पोपरद्वारा प्रस्तावित, प्रतिक्रिया सिन्टरिङमा मिश्रण समावेश हुन्छ।SiC पाउडरकार्बन स्रोत संग। हरियो शरीर, स्लिप कास्टिंग, ड्राई प्रेसिंग, वा चिसो आइसोस्टेटिक प्रेसिंग मार्फत बनाइएको, सिलिकन घुसपैठ प्रक्रियाबाट गुज्रिन्छ। भ्याकुम वा अक्रिय वायुमण्डलमा 1500 डिग्री सेल्सियस भन्दा माथि ताप्दा सिलिकन पग्लिन्छ, जसले केशिका कार्य मार्फत छिद्रपूर्ण शरीरमा प्रवेश गर्छ। तरल वा ग्यासयुक्त सिलिकनले कार्बनसँग प्रतिक्रिया गर्छ, in-situ β-SiC बनाउँछ जुन अवस्थित SiC कणहरूसँग बाँध्छ, परिणामस्वरूप घने सिरेमिक हुन्छ।

प्रतिक्रिया-बन्धित SiC ले कम सिंटरिंग तापमान, लागत-प्रभावकारिता, र उच्च घनत्वको गर्व गर्दछ। सिन्टरिङको समयमा नगण्य संकुचनले यसलाई विशेष गरी ठूला, जटिल आकारका घटकहरूको लागि उपयुक्त बनाउँछ। विशिष्ट अनुप्रयोगहरूमा उच्च-तापमान भट्टी फर्नीचर, उज्ज्वल ट्यूबहरू, ताप एक्सचेन्जरहरू, र डिसल्फराइजेशन नोजलहरू समावेश छन्।

RBSiC डुङ्गा को Semicorex प्रक्रिया मार्ग

3. दबाव रहित सिंटरिङ:

S. Prochazka et al द्वारा विकसित। 1974 मा GE मा, दबाव रहित सिंटरिङले बाह्य दबाबको आवश्यकतालाई हटाउँछ। घनत्व 2000-2150°C मा वायुमण्डलीय दबाव (1.01×105 Pa) अन्तर्गत एक अक्रिय वातावरणमा sintering additives को सहायताले हुन्छ। दबाबरहित सिंटरिङलाई थप ठोस अवस्था र तरल-चरण सिंटरिङमा वर्गीकृत गर्न सकिन्छ।

ठोस-स्टेट प्रेशरलेस सिन्टरिङले उच्च घनत्वहरू (3.10-3.15 g/cm3) अन्तर-ग्र्यान्युलर ग्लास चरणहरू बिना प्राप्त गर्दछ, परिणामस्वरूप असाधारण उच्च-तापमान मेकानिकल गुणहरू, प्रयोगको तापमान 1600 डिग्री सेल्सियस सम्म पुग्छ। यद्यपि, उच्च सिंटरिङ तापक्रममा अनाजको अत्याधिक वृद्धिले शक्तिमा नकारात्मक असर पार्न सक्छ।

तरल-चरण प्रेशरलेस सिंटरिंगले SiC सिरेमिकको आवेदन दायरा फराकिलो बनाउँछ। तरल चरण, एकल कम्पोनेन्ट वा धेरै कम्पोनेन्टहरूको युटेक्टिक प्रतिक्रिया पग्लिएर बनाइन्छ, उच्च डिफ्युसिभिटी पथ प्रदान गरेर घनत्व गतिविज्ञानलाई बढाउँछ, जसले ठोस-स्टेट सिन्टरिंगको तुलनामा कम सिन्टरिंग तापमान निम्त्याउँछ। तरल-फेज सिन्टर्ड SiC मा राम्रो दानाको आकार र अवशिष्ट अन्तरग्रान्युलर तरल चरणले ट्रान्सग्रेन्युलरबाट इन्टरग्रेन्युलर फ्र्याक्चरमा संक्रमणलाई बढावा दिन्छ, फ्लेक्सरल बल र फ्र्याक्चर कठोरता बढाउँछ।

प्रेशरलेस सिंटरिङ लागत-प्रभावकारिता र आकार बहुमुखी प्रतिभा जस्ता फाइदाहरू सहितको परिपक्व प्रविधि हो। ठोस-स्टेट सिन्टर्ड SiC, विशेष गरी, उच्च घनत्व, एकसमान माइक्रोस्ट्रक्चर, र उत्कृष्ट समग्र कार्यसम्पादन प्रदान गर्दछ, यसलाई पहिरन र जंग-प्रतिरोधी घटकहरू जस्तै सील रिंगहरू र स्लाइडिङ बियरिङहरूका लागि उपयुक्त बनाउँछ।

प्रेशरलेस सिंटर्ड सिलिकन कार्बाइड आर्मर

4. पुन: स्थापना सिंटरिङ:

1980 मा, Kriegesmann उच्च प्रदर्शन पुन: स्थापना को निर्माण प्रदर्शन गरे।SiC सिरेमिक2450 डिग्री सेल्सियस मा sintering पछि स्लिप कास्टिंग द्वारा। यो प्रविधि चाँडै FCT (जर्मनी) र Norton (USA) द्वारा ठूलो मात्रामा उत्पादनको लागि अपनाइयो।

रिक्रिस्टलाइज्ड SiC मा विभिन्न साइजका SiC कणहरू प्याक गरेर बनाइएको हरियो शरीरलाई सिन्टरिङ समावेश गर्दछ। ठूला कणहरूको सम्पर्क बिन्दुहरूमा वाष्पीकरण र नियन्त्रित वातावरणमा 2100 डिग्री सेल्सियस भन्दा माथिको तापमानमा गाढा कणहरू, मोटो कणहरूको बीचमा समान रूपमा वितरण गरिन्छ। यो वाष्पीकरण-कन्डेन्सेसन मेकानिजमले कण घाँटीहरूमा नयाँ अन्न सीमाहरू बनाउँछ, जसले अनाजको वृद्धि, घाँटीको गठन, र अवशिष्ट पोरोसिटीको साथ सिन्टेड शरीर बनाउँछ।

पुन: स्थापित SiC को मुख्य विशेषताहरू समावेश छन्:

न्यूनतम संकुचन: सिन्टरिङको समयमा अन्न सीमा वा भोल्युम प्रसारको अनुपस्थितिले नगण्य संकुचनमा परिणाम दिन्छ।

नियर-नेट शेपिङ: सिंटर गरिएको घनत्व हरियो शरीरको घनत्वसँग लगभग समान रहन्छ।

क्लिन ग्रेन बाउन्ड्रीहरू: रिक्रिस्टलाइज्ड SiC ले गिलास चरणहरू वा अशुद्धताहरू रहित सफा अन्न सीमाहरू प्रदर्शन गर्दछ।

अवशिष्ट पोरोसिटी: सिंट गरिएको शरीरले सामान्यतया 10-20% पोरोसिटी राख्छ।

5. हट आइसोस्टेटिक प्रेसिङ (HIP):

HIP ले अक्रिय ग्यासको दबाब (सामान्यतया आर्गन) लाई घनत्व बढाउन प्रयोग गर्दछ। SiC पाउडर कम्प्याक्ट, एक गिलास वा धातु कन्टेनर भित्र बन्द, एक भट्टी भित्र आइसोस्टेटिक दबाव को अधीनमा छ। तापक्रम सिन्टरिङ दायरामा बढ्दै जाँदा, कम्प्रेसरले धेरै मेगापास्कलको प्रारम्भिक ग्यासको दबाब कायम राख्छ। यो दबाब तताउने क्रममा क्रमशः बढ्दै जान्छ, 200 MPa सम्म पुग्छ, प्रभावकारी रूपमा आन्तरिक छिद्रहरू हटाउँछ र उच्च घनत्व प्राप्त गर्दछ।

6. स्पार्क प्लाज्मा सिंटरिङ (SPS):

SPS धातु, सिरेमिक, र कम्पोजिटहरू सहित घना सामग्रीहरू उत्पादन गर्नको लागि एक उपन्यास पाउडर धातु विज्ञान प्रविधि हो। यसले पाउडर कणहरू बीच स्पंदित विद्युतीय प्रवाह र स्पार्क प्लाज्मा उत्पन्न गर्न उच्च-ऊर्जा विद्युतीय पल्सहरू प्रयोग गर्दछ। यो स्थानीयकृत तताउने र प्लाज्मा उत्पादन अपेक्षाकृत कम तापक्रम र छोटो अवधिमा हुन्छ, छिटो सिन्टेरिङ सक्षम पार्दै। प्रक्रियाले प्रभावकारी रूपमा सतह दूषित पदार्थहरू हटाउँछ, कण सतहहरू सक्रिय गर्दछ, र द्रुत घनत्व बढाउँछ। SPS सफलतापूर्वक Al2O3 र Y2O3 लाई सिन्टरिङ एड्सको रूपमा प्रयोग गरी घना SiC सिरेमिकहरू बनाउन प्रयोग गरिएको छ।

7. माइक्रोवेभ सिंटरिङ:

परम्परागत तताउने विपरीत, माइक्रोवेभ सिन्टेरिङले भोल्युमेट्रिक ताप र सिंटरिङ हासिल गर्न माइक्रोवेभ इलेक्ट्रोम्याग्नेटिक फिल्ड भित्र सामग्रीको डाइइलेक्ट्रिक हानिको लाभ उठाउँछ। यो विधिले कम सिन्टेरिङ तापक्रम, छिटो ताप दर, र सुधारिएको घनत्व जस्ता फाइदाहरू प्रदान गर्दछ। माइक्रोवेभ सिन्टेरिङको समयमा बढाइएको जन यातायातले पनि फाइन-ग्रेन्ड माइक्रोस्ट्रक्चरलाई बढावा दिन्छ।

8. फ्ल्यास सिंटरिङ:

फ्ल्यास सिंटरिङ (FS) ले यसको कम ऊर्जा खपत र अल्ट्रा-फास्ट सिंटरिङ काइनेटिक्सको लागि ध्यान आकर्षित गरेको छ। प्रक्रियामा भट्टी भित्र हरियो शरीरमा भोल्टेज लागू हुन्छ। थ्रेसहोल्ड तापक्रममा पुगेपछि, करेन्टमा अचानक गैर-रैखिक वृद्धिले द्रुत जुल ताप उत्पन्न गर्छ, जसले सेकेन्ड भित्रै नजिकको तात्कालिक घनत्वको नेतृत्व गर्दछ।

9. ओसिलिलेटरी प्रेसर सिंटरिङ (OPS):

सिंटरिङको समयमा गतिशील दबाबको परिचयले कण इन्टरलकिङ र एग्लोमेरेशनलाई बाधा पुर्याउँछ, छिद्र आकार र वितरण घटाउँछ। यसले उच्च शक्ति र भरपर्दो सिरेमिक उत्पादन गर्ने अत्यधिक घना, फाइन-ग्रेन्ड र एकसमान माइक्रोस्ट्रक्चरहरूमा परिणाम दिन्छ। सिङ्गुआ युनिभर्सिटीमा Xie Zhipeng को टोली द्वारा अग्रगामी, OPS ले गतिशील दोलन दबाव संग परम्परागत sintering मा स्थिर स्थिर दबाव प्रतिस्थापन गर्दछ।

OPS ले धेरै फाइदाहरू प्रदान गर्दछ:

परिष्कृत हरियो घनत्व: निरन्तर दोलन दबाबले कण पुनर्व्यवस्थितलाई बढावा दिन्छ, पाउडर कम्प्याक्टको हरियो घनत्वलाई उल्लेखनीय रूपमा बढाउँछ।

बढेको सिन्टरिङ ड्राइभिङ फोर्स: OPS ले डेनिसिफिकेशन, ग्रेन रोटेशन, स्लाइडिङ, र प्लास्टिकको प्रवाह बढाउनको लागि ठूलो ड्राइभिङ फोर्स प्रदान गर्दछ। यो सिन्टेरिङको पछिल्लो चरणहरूमा विशेष गरी लाभदायक हुन्छ, जहाँ नियन्त्रित दोलन फ्रिक्वेन्सी र एम्प्लिच्युडले अनाजको सीमामा रहेको अवशिष्ट छिद्रहरूलाई प्रभावकारी रूपमा हटाउँछ।

Oscillatory Pressure Sintering Equipment को फोटो

सामान्य प्रविधिहरूको तुलना:

यी प्रविधिहरू मध्ये, प्रतिक्रिया sintering, दबाव रहित sintering, र recrystallization sintering व्यापक रूपमा औद्योगिक SiC उत्पादन को लागी नियोजित छन्, प्रत्येक अद्वितीय फाइदाहरु संग, फरक माइक्रोस्ट्रक्चर, गुण, र अनुप्रयोगहरु को परिणामस्वरूप।

प्रतिक्रिया-बन्धित SiC:कम sintering तापमान, लागत-प्रभावकारिता, न्यूनतम संकुचन, र उच्च घनत्व प्रदान गर्दछ, यसलाई ठूलो, जटिल आकारको घटकहरूको लागि उपयुक्त बनाउँछ। विशिष्ट अनुप्रयोगहरूमा उच्च-तापमान भट्टी फर्नीचर, बर्नर नोजल, ताप एक्सचेंजर, र अप्टिकल रिफ्लेक्टरहरू समावेश छन्।

प्रेशरलेस सिन्टर्ड SiC:लागत-प्रभावकारिता, आकार बहुमुखी प्रतिभा, उच्च घनत्व, एकसमान माइक्रोस्ट्रक्चर, र उत्कृष्ट समग्र गुणहरू प्रदान गर्दछ, यसले सिल, स्लाइडिङ बियरिङहरू, ब्यालिस्टिक आर्मर, अप्टिकल रिफ्लेक्टरहरू, र सेमीकन्डक्टर वेफर चकहरू जस्ता सटीक घटकहरूको लागि आदर्श बनाउँछ।

पुन: स्थापित SiC:शुद्ध SiC चरणहरू, उच्च शुद्धता, उच्च पोरोसिटी, उत्कृष्ट थर्मल चालकता, र थर्मल झटका प्रतिरोध, यसलाई उच्च-तापमान भट्टीका फर्निचर, ताप एक्सचेन्जरहरू र बर्नर नोजलहरूको लागि उपयुक्त बनाउँदछ।**

हामी Semicorex मा विशेषज्ञ छौंSiC सिरेमिक र अन्यसिरेमिक सामग्रीसेमीकन्डक्टर निर्माणमा लागू, यदि तपाइँसँग कुनै सोधपुछ छ वा थप विवरणहरू चाहिन्छ भने, कृपया हामीलाई सम्पर्क गर्न नहिचकिचाउनुहोस्।

सम्पर्क फोन: +86-13567891907

इमेल: sales@semicorex.com